钍基核裂变能全国重点实验室 |

|||

|

-钍基核能物理中心-

|

|||

熔盐机械工程技术部 |

|||

仪控工程技术部 |

|||

熔盐化学工程技术部 |

|||

|

-核能综合利用研究中心-

|

|||

材料研究部 |

|||

钍铀循环化学部 |

|||

应用化学技术部 |

|||

氚科学与工程技术部 |

|||

核与辐射安全技术部 |

|||

应用加速器技术部 |

|||

反应堆运行技术部 |

近日,中国科学院上海应用物理研究所高温合金研发团队在渗碳316H不锈钢高温氯盐环境下的腐蚀机理研究取得重要进展,阐明了碳化物在高温氯盐环境下的腐蚀机理,解答了采用渗碳工艺硬化的不锈钢作为熔盐泵液下轴承材料的可行性。相关成果以“Corrosion behavior of carburized 316 stainless steel in molten chloride salts”为题,发表于International Solar Energy Society官方期刊《Solar Energy》,任森硕士研究生(上海理工大学联合培养研究生,联合培养导师戴志敏研究员)和陈燕军助理研究员(熔盐腐蚀组)为论文共同第一作者,叶祥熙研究员、梁建平研究员级高级工程师以及陈泽中副教授(上海理工大学)为论文共同通讯作者。

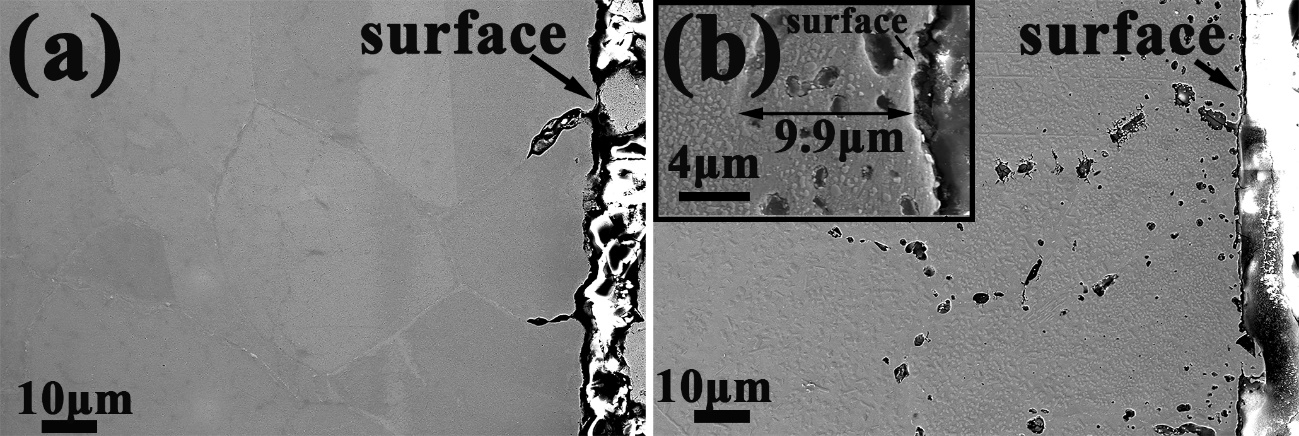

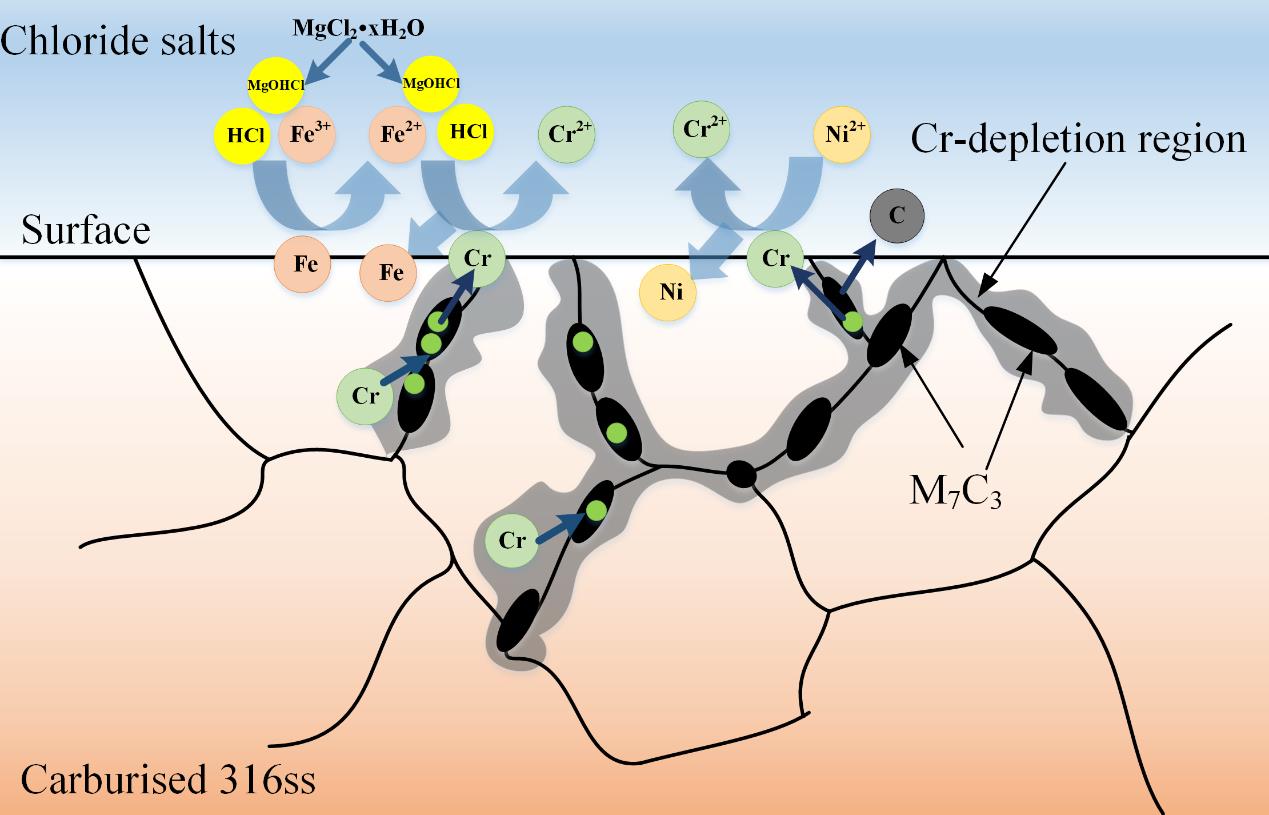

与传统的太阳能热电站(CSP,运行温度565℃)相比,下一代CSP采用氯盐作为热能储存和传导介质,其运行温度可达到700℃以上,以达到更高的能量转换效率。CSP采用的长轴熔盐泵的液下轴承材料需要同时具有优异的耐高温氯盐腐蚀和耐摩擦磨损性能,长期以来一直是长轴熔盐泵的瓶颈问题之一。316H不锈钢作为下一代CSP重要的候选合金,具有良好的高温力学性能和经济性,但其硬度仅有180HV,耐摩擦磨损性能较差。渗碳作为提高合金耐磨性能的常见技术,主要是通过增加合金表面碳化物数量以提高合金表面硬度,从而提高合金耐磨性能。然而,碳化物是否会影响合金在熔盐中的腐蚀行为还存在争议。上世纪60年代美国橡树岭国家实验室研究渗碳Hastelloy N合金和近期我们研究脱碳层的GH3535合金均发现表面碳化物数量对GH3535合金腐蚀程度影响很小(Acta Metall. Sin.-Engl., 32 (2019) 401–412)。然而,我们(Corros. Sci., 133 (2018) 349-357)和威斯康辛大学的工作(J. Fluorine Chem., 130 (2009) 67-73.)也均发现800H合金中的碳化物会加速合金在熔盐中的腐蚀。为了验证渗碳316H不锈钢作为液下轴承材料的可行性,我们首先摸索了316H不锈钢的渗碳工艺参数,通过高温真空渗碳以及时效后处理获得了表面硬度大于550HV的316H不锈钢,采用同步辐射XRD方法发现表面和近表面晶界碳化物主要是Cr7C3。然后采用含Mg的缓释氯盐(NaCl-KCl-MgCl2)对渗碳316H不锈钢和未渗碳的316H不锈钢在700℃高温环境下进行腐蚀评估,结果发现渗碳316H不锈钢发生了严重的晶间腐蚀(80μm),而未渗碳的不锈钢几乎没有发生腐蚀(小于10μm),腐蚀后的渗碳316H的表面硬度也下降到了400HV。通过腐蚀截面形貌和成分表征发现主要原因是渗碳316H中Cr7C3碳化物极易受到熔融氯化物盐中的杂质(结晶水、金属离子)侵蚀。熔盐中的杂质极易与合金表面的Cr发生反应,而表面和晶界处的Cr7C3碳化物的Cr含量是合金基体的Cr的两倍以上,Cr7C3碳化物和合金表面基体之间存在很大的Cr的浓度梯度驱动力;同时Cr沿晶界扩散的速度比合金基体中的快。两者共同作用导致表面和晶界处的Cr7C3碳化物中的Cr优先被氯盐中的杂质腐蚀,从而发生严重的晶间腐蚀。Cr的消耗会引起Cr7C3碳化物的分解,从而降低渗碳316H的硬度。根据Cr的腐蚀扩散速率,估算出在含Mg缓释氯盐中316H和渗碳316H的年腐蚀率分别为47 μm和328 μm,而CSP对于合金的年腐蚀速率通常要求是小于50μm。因此,渗碳316H在CSP的高温氯盐环境下应用必须严格控制氯盐中杂质的含量。

本项研究得到了中国科学院战略先导专项和中国科学院青年创新促进会等的资助支持。

文章链接:https://doi.org/10.1016/j.solener.2021.05.057

图1. 700 ℃高温NaCl-KCl-MgCl2盐中腐蚀后的316H (a)和渗碳316H (b)的截面图

图2. 渗碳316H不锈钢的高温氯盐腐蚀机理示意图